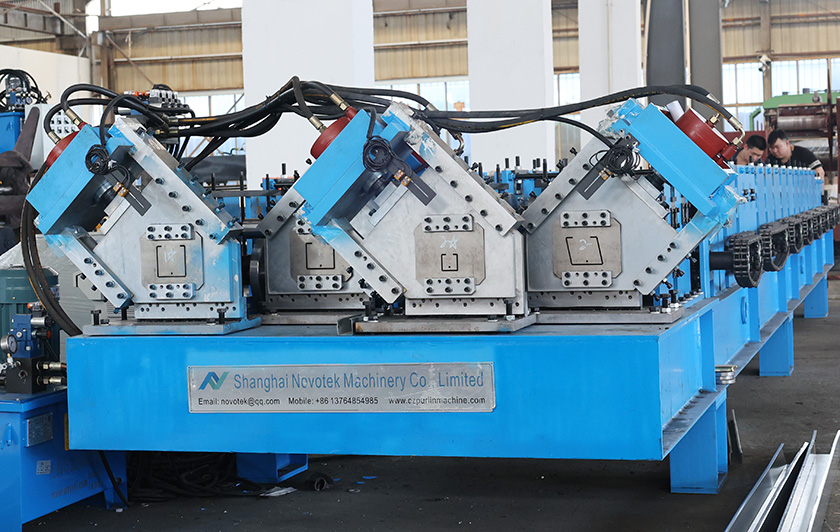

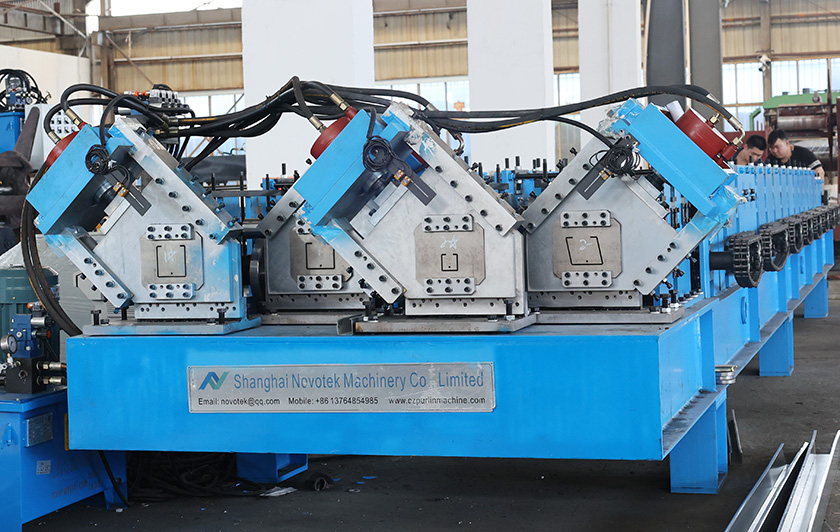

Maschineneinführung:

Die Mehrprofil-Pfetten-Rollformmaschine, auch Mehrbahn-Pfetten-Rollformer genannt, dient zur Herstellung verschiedener CZU-Pfetten in einer Maschine. Im Gegensatz zu herkömmlichen Pfetten-Rollformmaschinen, die nur ein Produkt produzieren können, ist dieser Rollformer deutlich effektiver und spart Platz in der Fabrik.

Die 4-spurige Pfetten-Rollformmaschine umfasst:

1) Hydraulischer Abwickler für 4-bahnige Stahlcoils

2) 4-spurige Führungsschiene

3) 4-spuriger Fütterungstisch

4) Hauptprofiliermaschine für 4 verschiedene CZU-Pfetten

5) Hydraulischer Cutter separat für 4 verschiedene Produkte

6) Rollformer-Schaltschrank

7) Rundlauftabelle

Detaillierte Maschinenspezifikation:

1. Allgemeine Beschreibung:

1.1. Geschwindigkeit: 0-20min

1.2. Spannung: 480 V AC, 3 Phasen, 60 Hz

2. Rohstoff:

2.1. Typ: verzinktes Blech, Gr60

2.2. Dicke: 1,3-1,9 mm

3. Abwickler:

3.1. Aufweitungsart: Hydraulische Aufweitung

3.2. Abwickelspulentyp: Motorisierte aktive Abwickelspule

3.3. Tragfähigkeit: 5 T

3.4. Steuerungstyp: Die Geschwindigkeit wird automatisch an die Hauptmaschine angepasst

3.5. Innendurchmesser: Ø480-625 mm (am häufigsten = 610 mm)

3.6. Max. Coilhöhe: 1.335 mm

3.7. Arme und Klemmen = 475 mm

3.8. Spulenwagen: Inklusive

4. Führungsschiene

4.1. Wird verwendet, um Material als gerade

4.2. Schienenlänge: 450 mm lang für jede Spur, bis zu 3 mm pro Seite einstellbar, um eine variable Spulenbreite zu ermöglichen.

5. Fütterungstabelle:

5.1. Inklusive Einzugswelle und Einzugswalzen.

5.2. Die Rollen bestehen aus Vollwellen mit Wärmebehandlung, Polieren und Verzinken.

6. Haupt-Rollformmaschine:

6.1. 4-spurige Rollenstationen für 4 verschiedene Profile. Es kann jeweils nur 1 Spur arbeiten.

6.2. Rollständer: ca. 15 Stationen pro Spur.

6.3. Hauptleistung: 15 kW, 3-Phasen-Asynchronmotor; Kettenantrieb.

6.4. Werkstoff der Walze: GCr15, gehärtet

6.5. Die Walze wird mit einer CNC-Maschine bearbeitet und anschließend fertig bearbeitet. Die Oberfläche ist poliert, die Rauheit beträgt 0,05 mm.

6.6. Material der Hauptwelle: 45# Schmiedestahl mit Wärmebehandlung

6.7. Der Durchmesser der Hauptwelle: Φ70 mm

6.8. Rahmenmaterial: Schweißen aus H-förmigem Stahl mittels Kohlendioxid-Lichtbogenschweißen. Die Oberfläche wurde kugelgestrahlt.

6.9. Hauptmaschine mit oberer Netzabdeckung.

7. Hydraulischer Nachschnitt:

7.1. Nimmt einen nachträglichen Festschnitt an und schneidet, wenn die Maschine stoppt.

7.2. Jede Spur verfügt über einen unabhängigen Schneider, es arbeitet jeweils nur ein Schneider.

7.3. Der 4-Nachschnitt verwendet 4 separate Hydraulikventile und teilt sich 1 Hydrauliktank. Jeder Fräser kann separat arbeiten und gesteuert werden.

7.4. Schneidetyp: Formschnitt; jede Größe benötigt eine Klinge. Inklusive 4-teiliger Klinge.

7.5. Hydraulikleistung: 5,5 kW.

8. Schaltschrank:

8.1. Schaltschrank: 1 Satz. Mit Not-Aus-Schalter.

8.2. Steuergriff: 1 Satz, zur Jog-Steuerung während Maschinentests und Produktion.

8.3. Bedienplattform: HMI und Schaltfläche, mit Anzeige in englischer Sprache.

8.4. Steuerungssystem: SPS

8.5. Schlüsselkomponenten: Schlüsselkomponenten übernehmen international bekannte Marken.

9. Rundlauftabelle:

9.1. Freilaufrollentyp.